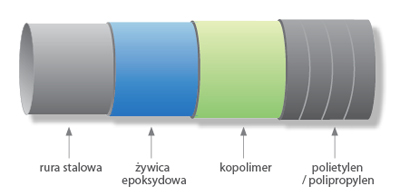

“FERRUM” S.A. jest obecnie głównym w kraju producentem zewnętrznej antykorozyjnej wytłaczanej trójwarstwowej powłoki polietylenowej i polipropylenowej na rurach stalowych. Technologia nakładania pozwala uzyskać na rurze antykorozyjną trójwarstwową powłokę polietylenową i polipropylenową, na którą składają się:

Powłokę izolacyjną nakłada się na rury stalowe o średnicach od 159 mm do 1420 mm i długości do 18 m.

Własności nałożonej powłoki spełniają wymagania norm:

Technologia nakładania pozwala uzyskać na rurze antykorozyjną trójwarstwową powłokę polietylenową 3LPE i polipropylenową 3LPP, na którą składają się:

Dostarczamy rury stalowe izolowane o średnicach od 159 mm do 1420 mm i długościach do 6 m do 18 m oraz świadczymy usługi izolacji na rurach powierzonych przez klienta.

Rodzaj izolacji |

Typ izolacji |

Grubość izolacji w zależności od średnicy zewnętrznej rur [mm]

|

||||

|---|---|---|---|---|---|---|

| 159 – 273 | 323,9 – 457 | 508 – 559 | 610 – 762 | 813 – 1420 | ||

| Polietylenowa | N-n, S-n | 2 | 2,2 | 2,5 | 2,5 | 3 |

| N-v, S-v | 2,7 | 2,9 | 3,2 | 3,2 | 3,7 | |

| Polipropylenowa | standardowa | 2 | 2,2 | 2,2 | 2,5 | 2,5 |

Uwaga: powyżej 1420 mm ”FERRUM” S.A. izoluje rury taśmami polietylenowymi zgodnie z DIN 30672 w klasie B30, C30 oraz C50

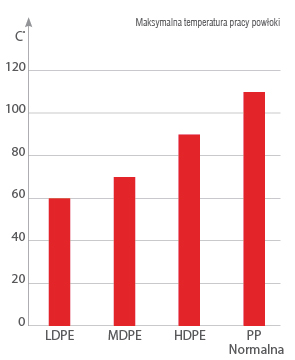

N-n, N-v – izolacja z wykorzystaniem polietylenu niskiej gęstości (LDPE) lub średniej gęstości MDPE) o grubości normalnej n- lub wzmocnionej v-

S-n, S-v – izolacja z wykorzystaniem polietylenu wyso- kiej gęstości (HDPE) o grubości normalnej n- lub wzmocnionej v-

Izolacja antykorozyjna polietylenowa 3LPE i polipropylenowa 3LPP wg normy PN-EN ISO 21809-1 składa się z:

Grubość powłoki

g/m |

Klasa A1 |

Klasa A2 |

Klasa A3 |

Klasa B1 |

Klasa B2 |

Klasa B3 |

Klasa C1 |

Klasa C2 |

Klasa C3 |

|---|---|---|---|---|---|---|---|---|---|

| ≤15 | 1,8 | 2,1 | 2,6 | 1,3 | 1,8 | 2,3 | 1,3 | 1,7 | 2,1 |

| 15≤ C ≤50 | 2,0 | 2,4 | 3,0 | 1,5 | 2,1 | 2,7 | 1,5 | 1,9 | 2,4 |

| 50≤ C ≤130 | 2,4 | 2,8 | 3,5 | 1,8 | 2,5 | 3,1 | 1,8 | 2,3 | 2,8 |

| 130≤ C ≤300 | 2,6 | 3,2 | 3,9 | 2,2 | 2,8 | 3,5 | 2,2 | 2,5 | 3,2 |

| 300 < C | 3,2 | 3,8 | 4,7 | 2,5 | 3,3 | 4,2 | 2,5 | 3,0 | 3,8 |

Proces wytwarzania powłoki składa się z następujących operacji:

Wytłaczana izolacja polietylenowa i polipropylenowa posiada znacznie wyższe własności wytrzymałościowe w stosunku do izo- lacji taśmami polietylenowymi nakładanymi na zimno. Powłoki antykorozyjne wykonane z trójwarstwowego PE/PP charakteryzuje:

FERRUM S.A.

ul. Porcelanowa 11

40-246 Katowice, Polska

tel.: +48 32 730 47 99

email: ferrum@ferrum.com.pl